一、危险化工工艺安全风险特点

目前,化工安全事故的重灾区大多包含危险化工工艺,究其原因分为几个方面:

(1) 危险化工工艺的固有危险性较高,其所涉及的典型反应( 诸如硝化、氧化等) 可能会在生产过程中释放大量能量或生成高含能物质;

(2) 部分危险化工工艺所涉及的细分行业有别于大化工和基础化工,其产量小,生产方式比较灵活,行业准入门槛低,企业数量较多而规模一般较小,与大型化工企业相比,在环保和安全上的投入不多;

(3) 一些危险化工工艺的生产技术落后,采用间歇生产模式,物料、能量长期累积,监测与自动化控制水平也较低,无法实时监控反应的实际情况,仅凭人员经验进行操作;

(4) 部分企业的从业人员素质不高,对危险化工工艺的特性认识不足,未达到参与危险化工工艺安全生产的基本要求;

本文以硝化为例简介危险化工工艺的安全风险。

二、硝化工艺

硝化工艺由于其反应速度快、放热量大,反应物料具有燃爆危险性,硝化产物、副产物具有爆炸危险性等特点,一直是事故多发频发工艺。

爆炸、火灾是硝化工艺中最常见的两类事故,一是跟硝化工艺化学品及原料的自身易爆属性有关,二是跟硝化反应过程中的热量传递与聚集有密切关系。

目前,国内硝基苯主流生产方法是以硝酸、硫酸混合为硝化剂的液相硝化法。按照生产方式划分,传统的硝基苯工艺采用间歇、半间歇加酸的方式,随着市场对苯胺需求量迅速增长也带动着上游硝基苯的需求量,因此新型管式循环、釜式串联、环式串联、塔式常压冷却连续硝化工艺以及带压绝热连续硝化法应运而生。新工艺的发明往往会面临新的安全问题。

硝化反应是一个快速的强放热反应过程,若控制不当,极易引起温度飞升、冒料,甚至爆炸的现象,因此,硝化工艺目前仍存在严峻的安全性问题。

2.1 硝化工艺分类

根据工艺操作流程特点,硝化工艺主要分为间歇、半间歇和连续化三种。

过去,国内化工企业主要采用传统的间歇工艺,所采用的设备一般是釜式硝化反应器(见图1)。该工艺过程一般靠高位槽定量加料,依靠人工控制加料速度,以及人工控制反应温度,一次性间歇操作生产。流程分为三部分:反应部分、洗涤提纯部分和废酸提浓部分。

该工艺的优点是安装实施简单、运行方便快捷,缺点是硝化反应放热量大,间歇操作釜内局部热量容易积累,传质传热能力差,安全隐患大,易发生安全事故。

为解决间歇工艺的安全问题,部分企业采用了半间歇工艺,如半间歇—混酸滴定工艺,提高了目标产物的收率,减少了副产物的生成,缓解了局部热量累积问题,提高了硝化工艺的安全性。但无论是间歇或是半间歇硝化工艺,在操作过程中仍存在放热量高,易生成局部“热点”,甚至产生爆炸等危险性问题。

为提高工艺过程传质传热能力,减少反应器内热量积累现象,进一步提高硝化工艺的安全可靠性,目前硝化工艺的主流发展方向是进行连续化改造,将工艺操作过程转变成连续可持续化,降低了人工误操作引发安全事故的几率。同时,工艺流程连续化也强化了硝化工艺中物料、热量的流通和控制能力,进一步提高了硝化工艺过程安全性。

2.2 硝化工艺技术发展现状

传统的间歇和半间歇硝化工艺人工操作要求高,部分工艺依靠附加安全联锁提高安全防护能力,并没有充分应用本质安全化策略。与简单增加防护措施不同,将间歇工艺进行连续化改造,降低体系的危险化学品存量,是目前硝化工艺的主流工艺生产技术。

因此,本文主要分析了五种连续硝化工艺的技术特征。连续硝化工艺根据硝化反应器类型划分,主要有釜式连续、塔式连续、环形连续、微通道连续和管式绝热连续五种硝化工艺。每一种工艺都是由特殊的反应器构成,其主要设计理念是强化反应过程传质传热能力,降低硝化反应流程中物料和热量的局部累积,提高硝化工艺安全性。

2.2.1 釜式连续硝化

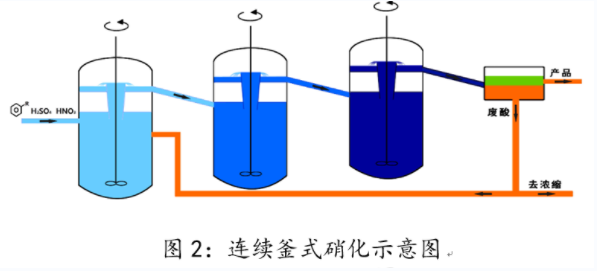

釜式连续硝化工艺如图2所示,该工艺是由传统的单釜间歇硝化串联三釜连续硝化。不同于间歇的单釜硝化工艺,三釜连续硝化工艺的操作流程是连续可持续的,本质上实现了物料、热量的连续流动,提高了该工艺的安全性。

优点:技术简单,生产连续可控,产品质量稳定,安全性高。

缺点:易发生过硝化和反应滞后现象,产生的二硝混合物、硝酚残液具有爆炸危险,后期产品精制单元需严格监控精馏塔塔釜、再沸器液位和温度,以保证安全生产和开停车。

目前,国内除少部分化工公司采用绝热硝化技术外,其它大多采用等温连续硝化技术。

其实,等温釜式连续硝化技术最为经典,它有混合系统,移热系统。分离系统。其它各种硝化方式都可以看作是釜式硝化的变形。

3.2.2 塔式连续硝化

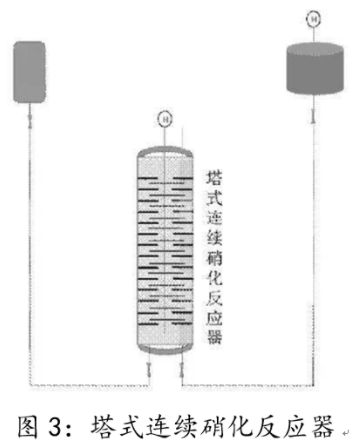

塔式连续硝化工艺(图3)基于流体并流原理,原料及混酸分别从高位塔中依靠重力溢流到塔式硝化器中,这种塔式硝化反应器类似于精馏塔,内部结构也分为数层塔片,反应物在每层塔板间进行硝化反应,层与层之间经过隔板可以相通,最终产物通过最后一层塔板进入下一步分离装置。

目前,该方法已经成功应用到染、颜料中间体工业生产当中。

2.2.3 环形连续硝化

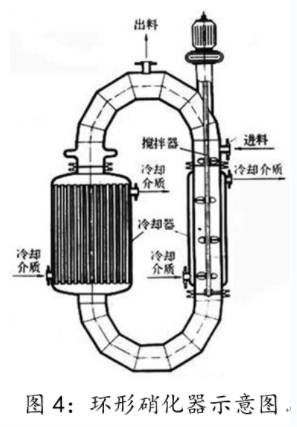

环形硝化反应器结构如图所示。

环形硝化反应装置采用轴流泵推进搅拌强化无机相混酸和有机相原料混合, 增强了传质效应。与传统釜式硝化反应器相比,环形硝化反应器的比表面积更大,弥补了硝化釜内移热面积不足的问题,增强了硝化反应阶段的移热能力,有效的控制和缓解了硝化反应" 飞温"。

2.2.4 微通道连续硝化

微通道是一种依托于微加工技术集混合、换热、反应、分离操作单元为一体的 新型管道反应器,与传统反应器相比,其表现为反应器传热传质的效率得到大幅度升高,促进了物料均匀分散,抑制副反应" 热点" 的产生。而且,微通道反应器本身体积较小,反应无放大效应,可连续化制备,生产中无需变换原参数,即可实现产量调整,缩短周期,达到柔性生产的目标。

因此,微通道连续化硝化工艺具有传质传热效率高、持液量小、安全性能好、生成的酸性废水少、工艺环保,周期短、可实 现连续作业,且无放大效应等优点。

但是该技术在发展过程中仍存在一些局限性:

一是由于微反应器通道尺寸很小,通常在几微米至几百微米之间,导致反应物稍有粘稠或颗粒较大造成通道阻塞,对微反应器的使用和清洗造成一定的影响;

二是理论基础较为薄弱,相关热力学、动力学、流体力学等方面的理论知识还未建立全面,因此在微反应器设计和制造方面仍与国外有一定差距,工业化实施案例较少。

应该说,大部分产品的硝化目前还不适用于微通道来实现。

2.2.5 绝热连续硝化

苯绝热硝化的概念是杜邦在大约50年前所申请的美国专利文献中提出来的。该专利所述工艺,即在一个反应罐中,通过搅拌和过量的硫酸进行硝化反应和能量回收利用,然后通过一个真空闪蒸浓缩器把剩余未反应的硫酸浓缩。该工艺的特点是其较低的能耗,因为硝化反应的反应热被用来浓缩反应后的硫酸溶液,所以该工艺过程能耗较低。这里硫酸既是催化剂,又是传热的载体。随后苯的连续的绝热硝化工艺被提出和开发应用。

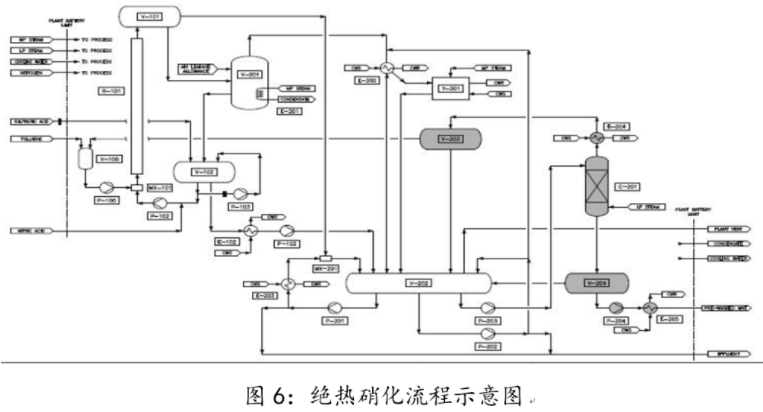

绝热硝化工艺装置结构如图6所示,绝热硝化工艺主要分为两个部分: 反应部分和废酸再生部分。

同等温硝化方法相比,绝热硝化的产物分离提纯单元和等温硝化工艺基本上是相同的, 主要差异在反应部分及废酸再生部分。

该工艺反应部分:在管式反应器中通过硝化反应自身放热升温(110~130℃),反应在高温下迅速进行, 优点:绝热硝化突破了硝化反应必须在低温下操作的安全观念,取消了冷却装置,充分利用混合热和反应热来使物料升温,通过控制混酸组成和流量以确保反应的安全顺利进行。

废酸提浓部分:提浓是由真空提浓塔完成的,提浓所需的大部分能量是用从反应中带来的包含在废酸中的显热获得的,提浓后的酸进入绝热硝化器进行连续化反应。

绝热硝化的硝化温度(100~130℃)高于等温硝化(50~70℃),有利于提高反应速度,缩短反应时间。但绝热硝化采用稀酸为原料,腐蚀性较强,对设备、管道材质要求高。

目前国内只有少数几家公司采用该工艺技术,例如:山西天脊、烟台万华等。但是,相比于传统等温硝化技术,绝热硝化技术在能量利用率、设备费用、占地空间、土木费用和建筑费均具有显著优势。

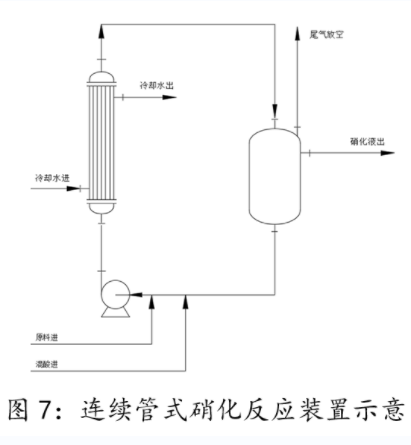

2.2.6 连续管式硝化

管式反应器是一种呈管状,长径比很大的连续操作反应器,管式反应器是一种适用于气体和液体、液体和液体的反应的设备,还可用于腐蚀性物料的稀释。

管式反应器的结构可以是单管,也可以是多管并联可以是空管,也可以是在管内填充颗粒状催化剂的填充管。

管式硝化装置如图所示,物料进入循环泵,经过泵混合,在管道中完成反应。热量由外置换热器很快移走。换热器移移到了器外,不同于普通搅拌反应器中的换热盘管或其它内置式热交换器,本反应装置的系统外热交换器可以根据需要提供足够的换热面积而不受到反应器容量的限制。

三、总结与建议

通过工艺方案对比,绝热硝化工艺在产物收率、生产成本、装置投资和环保等方面均具有一定的优势。但是,目前成熟的绝热硝化技术均需要国外引进,该技术的本质安全化水平仍存在不确定性,目前也仅在苯和氯苯的绝热硝化有成功的应用。

因此,建议应结合对传统釜式连续硝化工艺的相关研究成果,充分发扬釜式连续反应的优点,克服微通道反应的局限性,加强对管式硝化反应装置的研究,做到硝化的真正本质安全。

手机:19952331215 电话:13401841407 EMAIL:wtf9395@163.com

公司地址:淮安市海纳化工技术有限公司

Copyright © 2024-2034 淮安市海纳化工技术有限公司 All Rights Reserved. ICP备:苏ICP备2024074486号

联系电话

微信扫一扫